بررسی چالشهای فولادسازان در حرکت به سمت فولاد سبز

چالشهای پیش روی پذیرش گسترده فولاد سبز شامل هزینههای بالا، دسترسی محدود به فناوری و نیاز به زنجیره تامین قابل اعتماد هیدروژن تولید شده توسط ۱۰۰ درصد انرژیهای تجدیدپذیر است.

به گزارش اکونگار به نقل از دنیای اقتصاد؛ صنعت فولاد، سنگ بنای زیرساختهای مدرن و توسعه اقتصادی، مدت هاست که محرک حیاتی رشد و صنعتی شدن است. با این حال، شهرت این صنعت با هزینه زیست محیطی قابلتوجهی همراه است که در درجه اول به انتشار قابلتوجه CO۲ نسبت داده میشود.

در سالهای اخیر، مفهوم فولاد سبز به عنوان یک مسیر امیدوارکننده برای کاهش اثرات زیست محیطی صنعت فولاد پدیدار شده است. فولاد سبز شامل تولید فولاد بدون استفاده از سوختهای فسیلی است. این کار را میتوان با استفاده از منابع انرژی کم کربن مانند هیدروژن، گازی شدن زغالسنگ یا الکتریسیته به جای مسیر سنتی تولید کربن فشرده نیروگاههای زغالسنگ انجام داد.

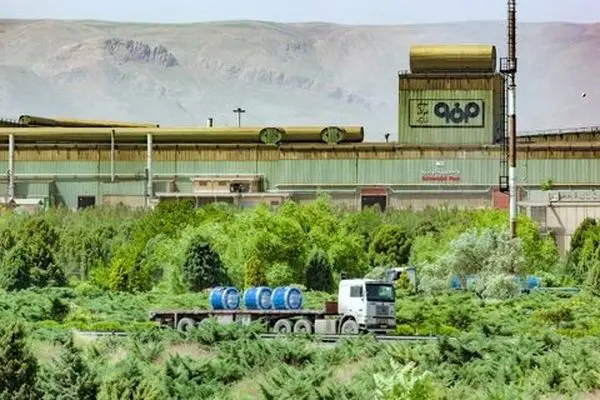

فولاد سبز که با استفاده از انرژیهای تجدیدپذیر و هیدروژن تولید میشود، یک راه امیدوارکننده برای کربنزدایی تولید فولاد و گسترش صنعت هیدروژن است. ایران که دارای منابع تجدیدپذیر فراوان و ذخایر سنگآهن است، در موقعیت ایدهآلی برای حمایت از این فناوری دوستدار محیطزیست قرار دارد. تولید فولاد سبز از نظر زیست محیطی و اقتصادی دارای چالشهای مهمی نیز است. فولاد سبز تولید خود را در اولین کارخانه فولاد سبز اروپا در شمال سوئد آغاز کرده است.

از روشهای تولید فولاد سبز استفاده از هیدروژن برای واکنش با سنگآهن و تولید بخار آب یا بازیافت مواد خام است. نتایج تحقیقات نشان داد که استفاده از فولاد سبز بهرغم چالشهایی که دارد به کاهش انتشار گاز CO۲ کمک میکند و از نظر اقتصادی نسبت به فولاد معمولی به صرفهتر است.

هدف فولاد سبز این است که تولید فولاد سازگارتر با محیطزیست باشد و تاثیر آن بر اقلیم کاهش یابد. فرآیند تولید فولاد سبز متمرکز بر استفاده از برق و سوختهای غیرفسیلی است که منجر به انتشار گازهای گلخانهای کمتر نسبت به فولاد معمولی میشود. فرآیند فولاد سبز انتشار گاز دی اکسید کربن را تقریبا صفر میکند در حالی که صنعت فولاد بیش از ۷درصد از انتشار دی اکسید کربن جهانی را تشکیل میدهد. از این رو کربنزدایی یک اولویت جهانی در صنعت فولاد است.

میزان رشد سهام فولاد سبز در سالهای اخیر و پیشبینی آینده

چالشهای پیش روی پذیرش گسترده فولاد سبز شامل هزینههای بالا، دسترسی محدود به فناوری و نیاز به زنجیره تامین قابل اعتماد هیدروژن تولید شده توسط ۱۰۰ درصد انرژیهای تجدیدپذیر است. هزینه احیای مستقیم مبتنی بر هیدروژن و الکترولیز اکسید مذاب در حال حاضر ۲۰ تا ۳۰درصد بیشتر از تولید فولاد معمولی است که با قیمت کربن حدود ۷۰ تا ۱۰۰ دلار به ازای هر تن CO۲ مطابقت دارد. علاوه بر این، مقیاس تغییرات موردنیاز دلهرهآور است، زیرا اقتصاد جهانی حدود ۱۷۰۰ میلیون تن فولاد در سال مصرف میکند و یک تغییر ۱۰۰ برابری در سرعت انتقال برای صنعت فولاد لازم است تا به دمای ۱.۵ درجه سانتیگراد پایبند باشد.

با این حال، از آنجا که هزینههای انرژی تجدیدپذیر به شدت کاهش مییابد و فناوریهای جدید وارد مرحله آزمایشی تجاری میشوند، فرآیندهای کم کربن شروع به ایجاد منطق اقتصادی میکنند.

تقاضای فزاینده برای تولید فولاد پایدار فرصتهای جدیدی را برای نوآوری و رشد در صنعت فولاد سبز باز کرده است. دولتها در سراسر جهان مشوقها و بودجهای را برای ترویج تولید فولاد پایدار ارائه میکنند. به عنوان مثال، اتحادیه اروپا در نظر دارد تا سال ۲۰۵۰ قاره را از نظر کربن خنثی و بودجه قابلتوجهی برای طرحهای فولاد سبز فراهم کند.

افزایش آگاهی عمومی از اثرات زیست محیطی تولید سنتی فولاد نیز باعث افزایش تقاضا برای فولاد سبز میشود. در نتیجه، تولیدکنندگان فولاد در حال سرمایهگذاری در فناوریها و فرآیندهای جدید برای کاهش ردپای کربن خود هستند که میتواند منجر به رشد قابلتوجهی در صنعت فولاد سبز شود. به طور کلی، تغییر به سمت تولید فولاد پایدار فرصت قابلتوجهی برای نوآوری و رشد در صنعت است.

تولید فولاد سبز اثرات زیست محیطی تولید فولاد را کاهش میدهد و به پایدارتر شدن آن کمک میکند. این شامل کاهش انتشار کربن، کاهش استفاده از منابع انرژی تجدیدناپذیر و به حداقل رساندن ضایعات است. امروزه، ایجاد بازاری برای فولاد تولید شده توسط فرآیندهای تولید کممصرف کربن، که در اینجا «فولاد سبز» نامیده میشود، به عنوان وسیلهای برای حمایت از معرفی فناوریهای کاهش انتشار در تولید فولاد شناخته شده است.

با این حال، جزئیات بسیاری از جمله دقیقا آنچه که «سبز» در زمینه فولادسازی مستلزم آن است، رقابت احتمالی محصولات فولاد سبز در بازارهای داخلی و بینالمللی و مکانیزمهای سیاستی بالقوه برای حمایت از نفوذ موفقیتآمیز آنها در بازار، هنوز مورد بررسی قرار نگرفته است.

نیاز به کربنزدایی صنعت فولاد برای مهار تغییرات آب و هوایی حیاتی است. کاهش مستقیم مبتنی بر هیدروژن یکی از فناوریهای امیدوارکننده کم کربن است که در حال بررسی است. در حالی که چالشهای مرتبط با اجرای آن وجود دارد، مزایای بالقوه فولادسازی مبتنی بر هیدروژن قابلتوجه است. با ادامه تحقیقات و سرمایهگذاری، صنعت فولاد میتواند به آیندهای پایدارتر و کم کربن تبدیل شود.

برای مهار تغییرات آب و هوایی، فرآیند کاهش سنگآهن به محصولی معادل آهن خام ضروری است. پس از دههها تحقیق، چند فناوری شروع به نزدیک شدن به آمادگی تجاری کردهاند. علاوه بر جذب و ذخیره کربن، دو فناوری امیدوارکننده کمکربن، الکترولیز اکسید مذاب و احیای مستقیم هیدروژن هستند.